HI~歡迎來到數造云打印平臺!

創新的生產方法將為制造業帶來主要優勢,當然更能因此使客戶受益。保時捷展望新的未來趨勢,揭示了增材制造(Additive manufacturing)和新的激光技術帶來的新嘗試。

增材制造也就是一般所俗稱的3D打印,而金屬材質的3D打印必須仰賴較高能量的激光才能得以完成,兩者結合起來統稱為SLS雷射燒結3D打印。

激光一層一層地鋪設金屬或塑料粉末,一次的步進以微米為單位,逐漸融合這些原料層以形成成品。而金屬3D打印與傳統的鍛造技術相比,在安全上,后者容易產生大量的火花,而有引爆可燃性混合氣體的隱憂,所以鍛造制作場地必須對安全管理絕對的嚴格。而能制造出過去所無法完成的部件,則是3D打印最重要的強項。

使用3D打印生產的復雜零件至多可以不再需要由80個單獨零件來組成,而是可以創建成一件式的完整零件。形狀也不再是限制因素,甚至從自然界借來的設計靈感可以創造出比鍛造法更強韌的結構,可以為包覆電池組或燃料電池周邊的冷卻系統,提供更有效的設計方法,例如:錯綜復雜的冷卻液通道,以及強度更強、更輕量化的簍空造型…等等。

在Weissach研發中心,保時捷突破傳統車削或銑削加工生產的瓶頸,例如:具有內部肋條的空心軸,這是傳統加工法所無法以「一件式」的方式而能夠辦到的,而必須多個零件組合一起才行,或者部件的體積有限,因此也就難以在強度與耐用度上有所突破。

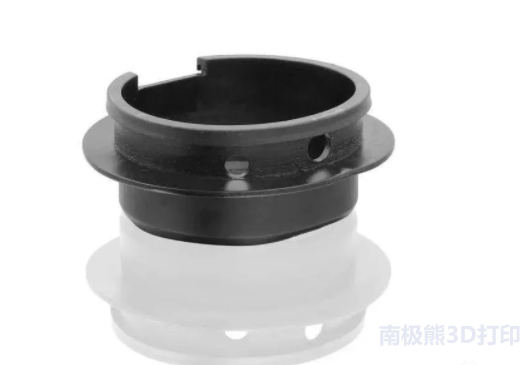

目前Weissach研發中心工程師已成功開發出電動馬達的中空轉子軸,雖然外表跟一般轉子軸沒有太大的差別,但3D打印的制法讓內部具備更精細脊紋肋條的設計,因而可大幅增加強度。

此轉子軸的制程,保時捷很大方與世人分享。首先,原料金屬粉末會經由不易產生氧化反應的惰性氣流(如:CO2)導向噴嘴,然后噴嘴和激光光束會聚焦在同一點上,金屬粉末就會被激光所熔化,在此過程中可以沿著五個軸進行操作。金屬粉末可以根據程序涂覆在整個表面上的任一特定點,并導致部件在數層中不斷增長,每層厚度約在20~100微米之間,因此此方法能夠制作出幾乎任何可想象到的形狀。

不過,制造此中空轉子軸目前最大的缺點就是所花費的時間,每一只50公分長的轉子軸大約需要13個小時才能完成;而傳統的壓制、銑削和鑄造工藝目前仍然在生產速度方面具有決定性優勢。

除了深入研究如何加速3D打印工件制造之外,開發人員還不斷優化傳統生產零件與使用這些創新方法創建零件之間的相互應用。新技術通常也可以更容易地組合不同的材料,例如:可以使用不同的聚焦方式,產生幾千攝氏度的激光束將不銹鋼與塑料熔合。而此項技術層面更高的制程,需要有更嚴密的精度管控,而這也是目前必須升級「工業4.0」的重要原因之一。其經由AI人工智能核心控管的制程精確度,將遠遠超過傳統致動銑床或工業機器人所能達的能耐。

3D打印也可用來生產特殊限量經典車型極其罕見的部件,

藉由小批量生產使其零件供應永不中斷。

最終的愿景是在生產過程中將所有機器和工作站彼此聯網,不僅汽車制造商將從中受益,客戶還可獲得切實的優勢。例如:可以直接在生產階段滿足客戶的個性化需求,其不僅僅是在下游精加工或制造過程中,更重要的是,客戶將能夠在生產開始之前,可對特殊設備、顏色、輪轂和材料進行更改,因而擁有更寬容的個性化定制。

相關推薦

全部評論 0

暫無評論